ООО "Марви" занимается разработкой, производством и сопровождением автоматических систем измерения и управления на крупных металлургических производствах. За 11 лет работы на рынке команда самарских инженеров успешно реализовала десятки проектов, направленных на минимизацию издержек клиентов, повышение качества продукции и оптимизацию технологических процессов. Директор компании Денис Назаренко в интервью "Итогам" рассказал о современных проблемах автоматизации промышленных производств и поделился решениями, которые позволяют заводам увеличить прибыль и снизить риски отставания от конкурентов.

В режиме 24/7

- В чем суть инноваций, которые предлагает ваша компания своим клиентам?

- Мы производим автоматические системы измерения, которые контролируют геометрические параметры продукции с точностью до 0,05 мм. Область нашей деятельности - бесконтактные оптические высокоточные средства измерений. Проектируем оборудование под конкретные задачи заказчика, делаем математические расчеты, выполняем программирование, осуществляем контроль сборки и в дальнейшем сопровождаем работу оборудования: обеспечиваем полный жизненный цикл проекта. Наше оборудование позволяет измерять параметры выпускаемой продукции по всему технологическому потоку, получая данные по очень многим показателям. Обработка данных - наш конек. Их точность позволяет заказчику регулировать технологический процесс. Все наши установки работают в автоматическом режиме круглосуточно и круглогодично вместе с заводом. Они встроены в производственный процесс и функционируют как часть предприятия. Это очень серьезная ответственность, поэтому и сервисная поддержка у нас на высшем уровне.

- Кто ваши основные клиенты и какова география деятельности компании?

- Мы работаем с металлургическими заводами по производству листов, слябов, труб, профильного проката, арматуры, железнодорожных колес и т.п. Речь идет о крупных предприятиях, где конвейер работает в режиме 24/7. Это компании, которые имеют большие потребности в измерительном оборудовании. Однажды остановив выбор на нас, они и в дальнейшем работают с нами. Наши основные клиенты сосредоточены в России. Постепенно компания выходит на зарубежные рынки: некоторое время назад у нас появилось представительства в Индии и Тайване.

- Какие цели вы преследовали в начале своей деятельности и как изменилось ваше видение потребностей заказчика?

- На первом этапе целью компании было создание надежных автоматических средств измерения, которые дают заключение: по конвейеру идет качественная продукция или брак. Постепенно мы пришли к пониманию того, что, обрабатывая геометрические данные, мы получаем больше информации, чем это нужно просто для контроля брака. Получая избыточные данные, мы можем предлагать заказчику не просто обнаруживать брак, а прогнозировать и не допускать его. Располагая информацией об отклонениях в параметрах продукции, технолог может скорректировать техпроцесс и в превентивном порядке исключить брак. Так создание надежного оборудования послужило достижению глобальной цели - уменьшить издержки предприятия. Опыт нашей работы подсказал, что уже на этапе проектирования необходим комплексный подход к постановке задачи - это дает существенный синергический эффект в процессе дальнейшей эксплуатации систем нашим заказчиком.

При реализации проектов требуется определить последовательность внедрения, предусмотреть возможности дальнейшей автоматизации и интеграции. Нам как поставщикам зачастую самостоятельно приходится принимать решение, закладывая в оборудование дополнительные возможности, которые позволят интегрировать его в автоматическую линию через некоторое время. Заказчик порой не придает этому должного значения, а наша инициатива делает оборудование дороже и менее привлекательным на тендере, но создает колоссальные конкурентные преимущества, которые будут оценены потом. Нужно понимать, что модернизация предприятия - это процесс, который должен поддерживаться для того, чтобы сохранять привлекательность продукции на рынке.

- Как это выглядит на практике?

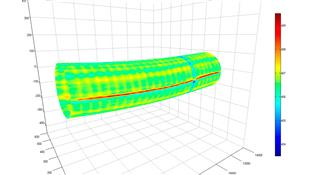

- Например, в 2009 году возникла необходимость создания установки измерения геометрических параметров труб большого диаметра. Заказчик хотел получить систему, которая в автоматическом режиме с высокой точностью будет измерять ряд параметров в интересующих его точках трубы. Мы решили сделать установку с возможностью полного сканирования 3D-модели трубы, хотя на тот момент этого не требовалось. Решение было удачным. В результате мы получили систему, которая используется на шести заводах уже в течение 11 лет. Она прошла российскую и европейскую сертификации, выдержала инспекцию для трубопроводов "Южный поток" и "Северный поток" и на данный момент не устарела, хотя с тех пор серьезно ужесточились требования к контролю. Но самое интересное - заказчик получил инструмент не только выходного контроля, но и управления, а также настройки технологического процесса. Избыток информации позволил технологам легко анализировать 3D-изображение трубы и определять по нему оптимальные настройки технологического оборудования. Таким образом, у специалистов "Марви" начало формироваться представление о том, что требуется комплексный анализ всего проекта даже за рамками технического задания. Мы в состоянии увидеть дополнительные возможности и предложить оптимальное комплексное решение.

Более того, мы понимаем, что на этапе обсуждения и даже реализации проекта цель бывает не до конца ясна заказчику и может меняться. Мы всегда готовы к этому и закладываем максимальную гибкость в каждый наш проект. Бывает, что потребность в доработках возникает уже после сдачи проекта. В этом случае мы также в короткие сроки реализуем пожелания клиентов.

В современном мире скорость прогресса в электронном оборудовании высока, и то, что было невозможно или нерентабельно еще пять лет назад, сегодня становится нормой и правилом. Именно поэтому при модернизации и автоматизации производственных процессов требуется комплексный подход. Метод решения проблем по мере их поступления не подходит. В результате комплексного подхода удается оптимизировать техническое решение, сократить численность персонала, исключить человеческий фактор из процесса. Синергический эффект от этой процедуры способен сократить срок окупаемости оборудования в несколько раз.

- Комплексный подход - это ваша опция или основная "фишка"?

- Изначально это было опцией, а сейчас переходит в статус основного предложения на рынке. Выходной контроль позволяет лишь отсеивать брак, а наличие брака - это всегда убытки и снижение производительности. Поэтому клиент заинтересован в оборудовании, которое позволит ему регулировать техпроцессы: перейти от контроля качества к управлению качеством. Например, система показывает, что основные параметры продукции начинают отходить от нормы: стальной лист уходит в сторону и вот-вот превысит допуск. Автоматическая система заблаговременно информирует персонал о том, что параметр начинает ухудшаться. Мастер цеха вызывает бригаду наладчиков, которые подстраивают параметры линии, возвращая их к нужным значениям, еще до того, как они выйдут за пределы допуска. Таким образом, комплексные решения позволяют оперативно управлять качеством, они помогают собственнику избежать лишних издержек и быстрее вернуть инвестиции. Вопрос лишь в том, что далеко не каждый заказчик способен оценить экономический эффект, пока проект находится на бумаге.

Проблемы промышленных производств при реализации проектов автоматизации и повышения эффективности широко известны. Одно из самых существенных - это, конечно, затягивание сроков реализации проекта, в том числе по причине сложного и продолжительного по времени внедрения новых автоматических систем вместо старых технологий. К тому же часто бывает и так, что поставщик не выполняет технических требований, не обеспечивает обещанную точность измерений, параметров, скорость операций, потому что просто переоценил свои возможности. Ведь сфера проекта новая, ни разу им не опробованная.

Но если говорить о проблемах отрасли в целом, то основные из них лежат в сложившейся практике закупки оборудования на предприятиях. Мы сталкиваемся с тем, что порой перспективные проекты годами тормозятся из-за несовершенства систем выбора поставщика.

- Почему же это происходит?

- Наиболее распространена в нашей практике тендерная система закупок. Она создана для развития конкуренции, минимизации цен для покупателя, исключения коррупции на предприятии. Система достаточно хороша при закупке серийно производимого оборудования и комплектующих со стабильным качеством, которое можно проконтролировать. Каждый параметр предложения поставщика оценивается по шкале с определенными весовыми коэффициентами. Таким образом, техническое решение, предлагаемое конкурирующими фирмами, их опыт поставок, цена предложения, гарантийный срок, условия платежа оцениваются в баллах, и по их совокупному значению определяется победитель.

Многие заказчики надеются применить ту же процедуру торгов для объектов гораздо более сложных и непонятных. Поэтому нередко случается так, что на торги попадают некие фирмы, подходящие для тендера по формальным признакам, но не способные справиться с задачей. Если такая фирма захочет получить контракт, она очень сильно "падает" в цене на торгах, при этом дает неверную информацию о характеристиках оборудования и берет на себя повышенные риски, с которыми потом не справляется.

Таким компаниям важно ворваться на рынок, а там будь что будет. Пользуясь некомпетентностью заказчика, они рассчитывают на то, что заказчик не заметит несоответствия оборудования заявленным параметрам. А может быть, такая точность заказчику не очень нужна и его устроит то, что мы сделаем, думают они и дают демпинговую цену. Помню случай, когда компания выиграла тендер, снизив изначальную цену в пять раз!.. Но риск никому не известной компании и риск заказчика - это разные величины. Отсутствие внятных критериев оценки работоспособности поставленного оборудования и сложность объективной оценки качества оборудования и услуг приводят к тому, что мы сталкиваемся с тем, что заказчик выбирает поставщика по критерию низкой цены и теряет несколько лет на попытки запустить проект.

По пути кооперации

- Сколько квалифицированных компаний сейчас работает на рынке и какова стоимость подобных проектов для заказчика?

- На освоение подобных технологий и выработку ноу-хау уходит много лет, поэтому фирм, которые квалифицированно занимаются нашей тематикой, наберется всего с десяток во всем мире.

Самый дорогой проект, который мы реализовали, стоил 1,5 млн евро. Компании, которые экономят на бюджете оборудования и инжиниринга, терпят гораздо большие убытки, исчисляющиеся миллиардами рублей. Оборудование нужно покупать затем, чтобы оно приносило прибыль, а не по принципу самого дешевого - этим часто грешат наши потенциальные заказчики. Например, они выбрали на торгах компанию с более простым и дешевым решением, а спустя время пишут нам письма - приезжайте, сделайте с этим что-нибудь, оно не работает, а деньги у нас кончились, остался только ремонтный фонд!.. И на оставшиеся деньги уже ничего не сделаешь, оборудование построено в корне неверно, его нельзя переделать за небольшие деньги.

Обидно за такие компании, они не могут провести экспертизу технических решений - не хватает компетенций. Это внедрение инновационного оборудования по индивидуальному заказу, и здесь нельзя просто съездить куда-нибудь на завод и посмотреть, как оно работает у других.

Еще распространенная проблема - заказчик составляет техзадание собственными силами по тематике, в которой не имеет необходимой квалификации. В этом случае, например, необоснованно высокие требования могут привести к ненужному удорожанию проекта. А бывает, что заказчик закладывает невыполнимые требования (например, несравнимо высокая точность измерений). Это ведет к срыву сроков сдачи проекта, тяжбам с согласившимся изначально поставщиком и другим неприятным последствиям. Мы считаем, что детальное техзадание на проект автоматизации измерений необходимо составлять вместе с квалифицированными специалистами в этой области. Это может существенно сэкономить деньги и, главное, время.

- Какими могут быть пути решения проблемы?

- Мы предлагаем проводить открытую защиту проектов, когда конкуренты имеют возможность ознакомиться с проектами и дать оценку каждому: это позволит выработать механизм защиты заказчика. Мы готовы к такому диалогу. Есть еще один вариант: сам клиент создает экспертную группу. Так было у нас в Индии. Нас два дня "пытали" около десяти экспертов, они задали сотни каверзных вопросов, на которые мы исчерпывающе ответили. Все рассказали, показали и объяснили, а не говорили, что это "секрет фирмы" или "уж поверьте нам на слово". Они оценили нашу открытость и компетенции и объявили нас победителями тендера.

Другой пример - конкурент этой фирмы, расположенный в соседнем индийском городе, пригласил китайцев, которые, как известно, берутся за все. Они предложили цену втрое меньшую, чем у нас, и "сэкономили" заказчику миллион евро. Я ни разу не видел таких "чудес", чтобы сделали дешево, но хорошо. Прошло пять лет, и компания до сего дня так и не смогла запустить оборудование с требуемой точностью измерений. Недавно от этого заказчика пришел запрос на ту же систему. Мы отправили ему то же предложение по той же цене, и он опять говорит - дороговато. Мы отвечаем - дешевое вы уже брали.

- Открытая защита проектов подразумевает раскрытие технологических ноу-хау. Что делать в случае, если такой формат по ряду причин неприемлем?

- Мы предлагаем еще один вариант - создание совместного с заказчиком стартапа. Допустим, у вас есть производственная линия, которая дает определенный результат. Вы знаете, что, установив оборудование, контролирующее определенные техпроцессы, можете улучшить результат и сэкономить деньги. Вы создаете стартап и даете возможность без тендера зайти в него компании, которая заслуживает доверия. То есть заказчик финансирует проект, а мы вкладываем свой талант и компетенции. Все честно: ваши ресурсы, наши мозги. С помощью нашего оборудования партнер фиксирует достижение показателей. Оплата - с результата. Допустим, три года прибыль от проекта делим пополам, затем мы выходим из проекта, а вы самостоятельно эксплуатируете оборудование и технологию.

Такая кооперация позволит отделить от этих процессов случайные компании. Экономический эффект в таких проектах посчитать достаточно легко. У ответственного партнера будут очень серьезные мотивы делать все как надо, а не просто проставить оборудование в соответствии со спецификацией. Здесь надо будет достичь целевых показателей. Если мы ошиблись в техническом решении, значит потеряли деньги. Предприятие-партнер тоже выйдет с потерями, но ему будет не обидно, лишних денег оно никому не заплатило.

О подобных совместных проектах нужно договариваться с собственниками или топ-менеджерами предприятий. Если мы идем по пути кооперации с заказчиком, то готовы брать на себя поставку не просто отдельного оборудования, а целых комплексов и систем, которые будут глубоко интегрированы в линию. Здесь нужно делать комплексный проект, готовить оборудование для него, настраивать техпроцессы вместе с заказчиком и отвечать за результат, к которому он стремится. Мы к такому шагу готовы.